在制造业智能化浪潮席卷全球的今天,上汽红岩正以其智慧工厂的建设,生动诠释着“中国智造”的深刻内涵。这座工厂不仅是重型卡车生产的物理空间,更是一个以数据为核心、以信息系统高度集成为神经中枢的现代化智能制造典范。它标志着上汽红岩正迈向一个以数字化、网络化、智能化为特征的全新发展征程,而这一切的基石与引擎,正是其卓越的信息系统集成服务。

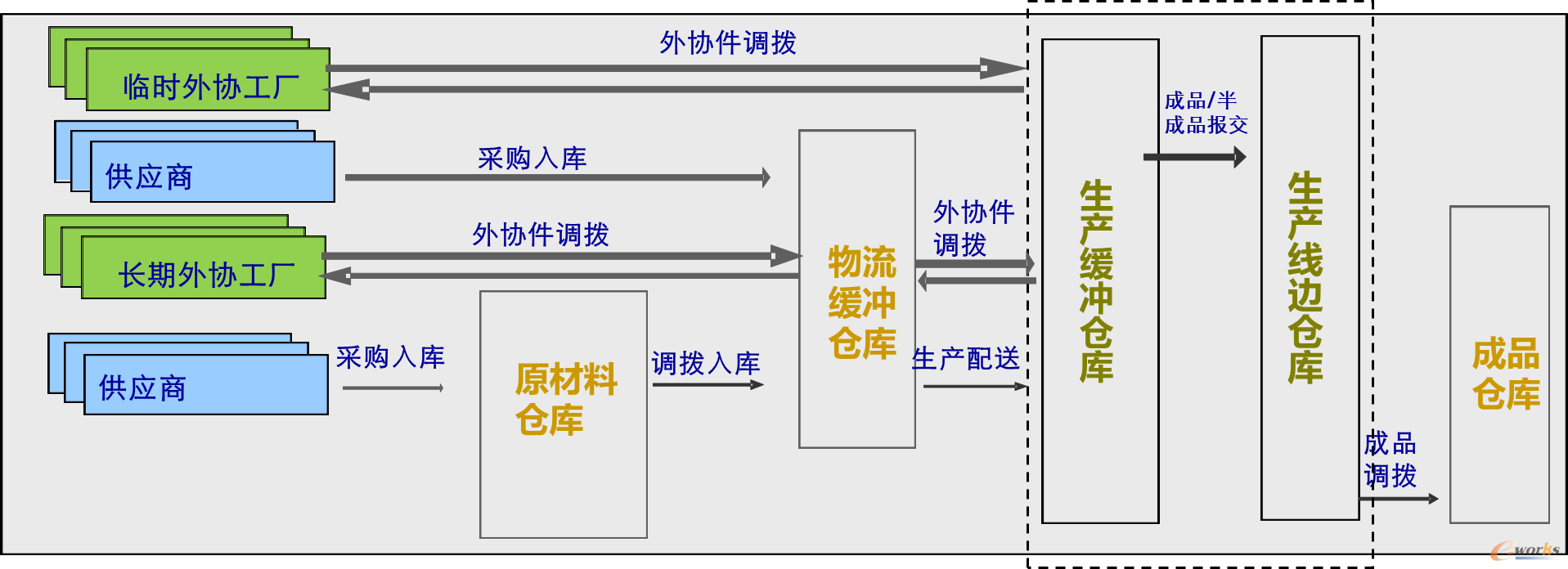

智慧工厂的蓝图,始于顶层设计的系统化集成思维。上汽红岩并非简单堆砌自动化设备,而是将生产制造执行系统(MES)、企业资源计划(ERP)、产品生命周期管理(PLM)、供应链管理(SCM)以及物联网(IoT)平台等各类信息系统进行深度融合。通过集成服务,这些原本独立的信息“孤岛”被串联成一张协同高效的网络。从订单接入、研发设计、物料采购,到排产计划、车间作业、质量检验,再到物流发货、售后服务,全流程数据得以无缝流通与实时共享。这使得工厂能够快速响应市场变化,实现从大规模标准化生产向个性化定制服务的柔性转变。

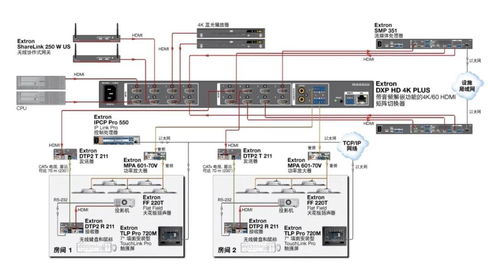

在生产一线,信息系统集成展现出强大的赋能效果。智能物料配送系统根据MES的实时指令,通过AGV小车或空中输送链,将零部件精准送达工位;机器人焊接、涂装生产线在集成控制系统的调度下,协同作业,确保工艺的一致性与高质量;每一个关键工位的数据采集终端,将生产进度、设备状态、质量参数源源不断上传至中央数据平台。集成服务构建的“数字孪生”模型,能在虚拟世界中对物理生产线进行仿真、优化与预测性维护,极大提升了设备利用率和生产稳定性。

更深层次的价值,在于数据驱动的决策与创新。集成的信息系统汇聚了研发、生产、供应链、市场等海量数据。通过大数据分析与人工智能算法,工厂不仅能进行精准的质量溯源与工艺优化,更能通过对用户使用数据的分析,反馈至研发端,驱动产品创新与迭代。例如,针对不同工况的油耗数据、零部件磨损数据,可以指导开发更节能、更耐用的新一代卡车。信息系统集成服务,由此将制造环节延伸至价值链的全过程,构建了“制造+服务”的新生态。

迈向新征程,上汽红岩智慧工厂的信息系统集成服务仍在持续进化。面向与5G、边缘计算、工业互联网平台的更深层次融合将是关键。这不仅能实现更极致的设备互联与低延迟控制,也为开放平台、协同制造创造了可能。上汽红岩的实践表明,智慧工厂的“智慧”并非来自单一的先进设备,而是源于将各种资源、流程与技术通过信息系统集成服务有机整合的能力。这种能力正驱动着中国商用车制造业从传统的“钢铁巨人”向敏捷、智能的“数字先锋”华丽转型,在高质量发展的道路上全速前进。